Коленвал в автомобиле

Коленвал это деталь в моторе автомобиля, приводящаяся в движение поршневой группой. Он передает крутящий момент на маховик, который в свою очередь вращает шестерни трансмиссии. Далее вращение передается на полуоси ведущих колес.

Все автомобили, под капотом которых установлены двигатели внутреннего сгорания, оснащаются таким механизмом. Эта деталь создается специально под марку двигателя, а не под модель автомобиля. В процессе эксплуатации коленчатый вал притирается к особенностям строения ДВС, в котором он установлен. Поэтому при его замене мотористы всегда обращают внимание на выработку трущихся элементов и на то, почему она появилась.

Как выглядит коленвал, где он находится и какие бывают неисправности?

Коленвал. Устройство и виды

В двигателе все детали одинаково нужны и важны. При поломке хотя бы одной запчасти весь мотор выходит из строя. Сегодня мы разберем подробно коленчатый вал, который преобразует возвратно-поступательные движения шатунов и поршней во вращательные.

Устройство

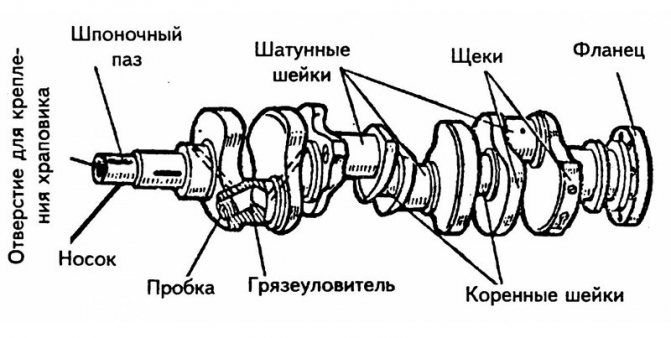

Коленвал состоит из:

Ось коленчатого вала – это коренные шейки, которые проходят ровно по центру. Шатунные шейки исполняют роль крепления и приема давления от шатунов. Шатунные шейки смещены по отношению оси вала и держатся с помощью щек.

Шатунных шеек по количеству столько же, сколько и цилиндров. Но во многих V-образных моторах на 1 шейку опираются 2 цилиндра. Так же можно встретить, когда V-образные двигатели имеют коленвал, в котором на 1 шатун рассчитана 1 шейка, но соединенные шейки тогда сдвинуты на 18 градусов по отношению друг к другу.

Что же касается щек, то они обладают несколькими функциями: соединяют шейки и являются противовесом, чтобы уравновесить шатуны и шатунные шейки. Если противовеса не было бы, то появлялась бы вибрация, а у высокооборотных ДВС, это верный признак указывающий на возможность выхода из строя мотора.

В коленчатом вале основная нагрузка распределяется на щеки и на места соединения шеек. Чтобы распределение было равномерным, данные отрезки изготавливаются галтелью – переход в виде закругленной формы от шейки к щеке.

В результате правильное расположение щек и шеек в коленвале обеспечивает эффективную работу возвратно-поступательного движения во вращательное: уравновешивает ДВС, противостоит изгибающим нагрузкам и предотвращает появление колебаний и вибраций.

Полноопорные и неполноопорные коленвалы

Коренные шейки по размеру больше шатунных, и они служат как осью, так и опорой КШМ (кривошипно-шатунного механизма). Нагрузка передается мотору от коленвала через коренные шейки, они же опираются на коренные подшипники в картере двигателя.

Коленвал делится на 2 вида по типу опоры:

- Полноопорный. В нем шеек коренных на одну больше, чем шатунных. Коренные шейки находятся с обеих сторон шатунных шеек.

- Неполноопорный. Коренных шеек меньше, чем шатунных, но по бокам щеки может быть 2 смещенных на конкретный угол шатунных шейки.

Простая конструкция неполноопорного коленвала, а также меньшее количество точек опоры говорит о высокой степени жесткости и прочности, соответственно и тяжести. Именно поэтому в XXI веке чаще используют полноопорные коленвалы, пусть сложнее в производстве, но на выходе легкие и надежные.

Смазка коленвала и других деталей КШМ

Смазка запчастей коленвала очень важна: для опоры коренных шеек и шатунов на шатунные шейки применяют подшипники скольжения (вкладыши), а они не могут правильно функционировать без постоянной смазки.

Чтобы масло поступало к запчастям, внутри коленчатого вала есть каналы. Благодаря давлению, смазочный материал поступает к подшипникам равномерно.

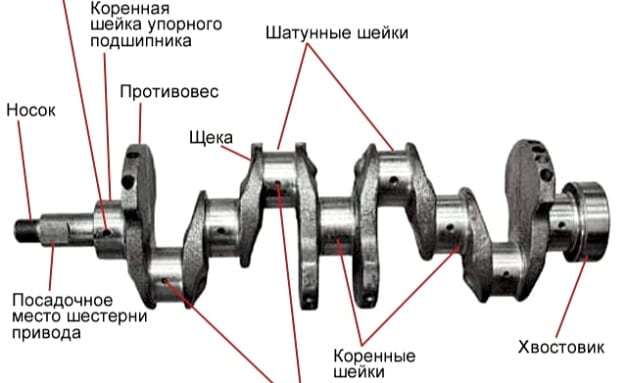

Взаимодействие коленвала совместно с другими запчастями

Нагрузка подается на коленчатый вал через шатуны, тем самым переводя в крутящий момент. Этот самый момент проходит через заднюю часть вала (хвостовик) к маховику и потом к трансмиссии. Через переднюю часть вала (носок) крутящий момент переходит на вал газораспределительного механизма и другие системы двигателя.

Зачастую на носке имеется гаситель колебаний. Это простое устройство состоит из 2 дисков, резиновой прокладки, соединительных пружин и упругого материала, такого как, например, силиконовая жидкость. Такой гаситель при работе мотора уменьшает крутильные колебания вала, что минимизирует риски повреждения.

Производство и материал

Во время работы на коленвал подается большая нагрузка. Для дизельных моторов производят цельной коленчатый вал. А вот сборные коленвалы на практике оказались несостоятельны для высокооборотных моторов, и поэтому их почти не применяют.

В качестве материала изготовления используют сталь или чугун. Коленвал из чугуна выполняют методом отливки, а из стали методом ковки или штамповки. Затем чугунные и стальные коленчатые валы механически обрабатывают, чтобы достичь нужных параметров – балансировка, чистота поверхности и т.д.

Автозапчасти для двигателя и его узлов вы найдете на нашем сайте в разделе «Категория запчастей».

Источник

Строение коленвала

Коленчатый вал устанавливается в нижнюю часть двигателя непосредственно над масляным картером и состоит из:

- коренной шейки – опорная часть детали, на которой устанавливается коренной подшипник картера мотора;

- шатунной шейки – упоры для шатунов;

- щек – соединяют все шатунные шейки с коренными;

- носка – выходная часть коленвала, на которой закреплен шкив привода газораспределительного механизма (ГРМ);

- хвостовика – противоположная часть вала, к которой крепится маховик, приводящий в движение шестерни коробки передач, к нему же подсоединяется и стартер;

- противовесов – служат для сохранения баланса во время возвратно-поступательных движений поршневой группы и снимают нагрузки центробежной силы.

Осью коленвала являются коренные шейки, а шатунные всегда поочередно смещены в противоположном направлении друг от друга. В этих элементах сделаны отверстия для подачи масла на подшипники.

Кривошип коленчатого вала это узел, состоящий из двух щек и одной шатунной шейки.

Раньше в автомобили устанавливали сборные модификации кривошипов. Сегодня все двигатели оснащены цельными коленвалами. Они изготавливаются из высокопрочной стали путем ковки, а затем обработки на токарных станках. Менее дорогие варианты изготавливаются из чугуна при помощи литья.

Вот пример создания стального коленвала:

3 Вытачивание коленвала Полная автоматизация процесса

Очистка и осмотр вкладышей подшипников

Производится при монтаже средних и крупных электрических машин. Вначале вкладыши подшипников очищают от защитной смазки, промывают керосином и осматривают. При осмотре проверяют отсутствие раковин, трещин, глубоких рисок, выкрашивания или отставания баббита от тела вкладыша. Для проверки возможного отставания баббита вкладыш необходимо поместить на сутки в сосуд с горячим маслом или керосином, а затем, после протирки насухо, нажать рукой на баббит: при отставании баббита из стыков вкладыша выдавливается масло или керосин.

Форма коленчатого вала

Форма коленчатого вала зависит от количества и расположения цилиндров, их порядка работы и тактов, которые выполняются цилиндропоршневой группой. В зависимости от этих факторов коленвал может быть с разным количеством шатунных шеек. Есть моторы, в которых на одну шейку воздействует нагрузка от нескольких шатунов. Примером таких агрегатов служат ДВС V-образной формы.

Даная деталь должна изготавливаться так, чтобы в процессе вращение на высоких оборотах была максимально минимизирована вибрация. В зависимости от количества шатунов и порядка образования вспышек в коленвалах могут использоваться противовесы, но также существуют и модификации без этих элементов.

Все коленчатые валы делятся на две категории:

- Полноопорные коленвалы. Количество коренных шеек увеличено на оду по сравнению с шатунными. Это обусловлено тем, что по бокам каждой шатунной шейки стоят опоры, которые также служат осью кривошипно-шатунного механизма. Такие коленвалы используются чаще всего, так как производитель может использовать облегченный материал, что влияет на КПД двигателя.

- Неполноопорные коленвалы. В таких деталях коренных шеек меньше, чем шатунных. Такие детали изготавливаются из более прочных металлов, чтобы в процессе вращения они не деформировались и не сломались. Однако такая конструкция приводит к увеличению веса самого вала. В основном такие коленчатые валы использовались в низкооборотных моторах прошлого столетия.

Полноопорная модификация показала себя более легкой и надежной, поэтому ее используют в современных ДВС.

Проверка радиального биения вала и полумуфт

Радиальное биение вала проверяют в нескольких плоскостях по длине вала. При этом окружность вала делят на восемь равных частей. Для проверки используют индикатор часового типа, который устанавливают на жесткое основание с таким расчетом, чтобы измерительный стержень индикатора касался поверхности вала. Перед началом проверки стрелку индикатора устанавливают на нуль. Проворачивая ротор краном, записывают показания индикатора при каждом из восьми положений вала. Показания будут положительными (+) при отклонении стрелки в одну сторону и отрицательными (–) при отклонении в другую. Величина искривления вала по отношению к его оси равна половине биения. Во избежание ошибок измерения следует производить два-три раза, каждый раз несколько сдвигая индикатор вдоль оси вала. Записи замеров рекомендуется заносить в таблицу 5.

Таблица 5

Замеры биения вала

| Сечение | Показания индикатора в точках | Максимальное биение | ||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | |||

| A – B | ||||||||||

| C – D | ||||||||||

Максимальное биение будет на диаметрально расположенных точках с наибольшей точностью показаний.

Кроме проверки биения шейки вала радиальное биение проверяют в местах установки уплотнений подшипников и щитов статора, а также вблизи ступицы ротора. Для вала диаметром 100 – 200 мм допускается биение шейки вала не более 0,02 мм, а для вала диаметром более 200 мм – 0,03 мм. В местах установки уплотнений биение не должно превышать 0,05 – 0,06 мм. Биение вала ротора в других местах допускается: для быстроходных машин (3000 об / мин) до 0,04 – 0,08 мм, для тихоходных 0,15 – 0,2 мм. Радиальное (боковое) биение проверяют тем же методом и с такими же допусками. Если биение вала превышает допустимые величины, об этом следует поставить в известность завод-изготовитель, который должен дать соответствующие указания.

Как работает коленчатый вал в двигателе автомобиля

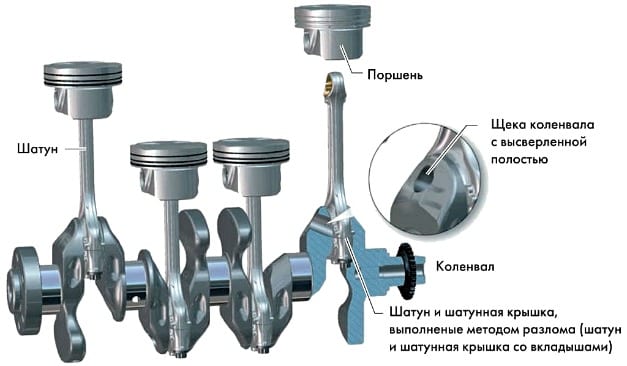

Для чего нужен коленвал? Без него невозможно движение машины. Работает деталь по принципу вращения педалей велосипеда. Только в автомобильных моторах используется больше шатунов.

Коленвал работает следующим образом. В цилиндре мотора воспламеняется воздушно-топливная смесь. Образовавшаяся энергия выталкивает поршень. При этом приводится в движение шатун, подсоединенный к кривошипу коленчатого вала. Эта деталь совершает постоянное вращательное движение вокруг оси коленвала.

В этот момент другая деталь, расположенная на противоположной части оси, движется в обратном направлении и опускает следующий поршень в цилиндр. Цикличные движения этих элементов приводит к ровному вращению коленвала.

Так возвратно-поступательное движение преобразуется во вращательное. Крутящий момент передается на шкив привода ГРМ. От вращения коленвала зависит работа всех механизмов двигателя – водяной помпы, масляного насоса, генератора и другого навесного оборудования.

В зависимости от модификации двигателя кривошипов может насчитываться от одного до 12 (по одному на цилиндр).

Подробно о принципе работы кривошипно-шатунного механизма и разновидности их модификаций смотрите в видео:

Смазка коленвала и шатунных шеек, принцип работы и особенности разных конструкций

Проверка шеек валов

Шейки валов машин, прибывших в разобранном виде, тщательно очищают от антикоррозионного покрытия чистыми тряпками, смоченными бензином, уайт-спиритом или ксилолом. Могут быть также применены деревянные скребки. Применять какие либо другие скребки категорически запрещается, чтобы не повредить шлифованные поверхности. Очищенную поверхность очищают чистой бязью или марлей, смоченной этиловым спиртом. Затем ее промывают керосином и протирают насухо. После этого очищенную и промытую шейку вала тщательно осматривают.

| Рисунок 1. Приспособление для шлифовки вала. 1 – полухомут; 2 – вал; 3 – фетр или войлок; 4 – наждачное полотно |

При обнаружении на шейках вала царапин, рисок или следов коррозии их следует устранить путем шлифовки вала. Шлифовку шейки вала производят при помощи приспособления, показанного на рисунке 1. На шейку вала укладывают мелкое наждачное полотно, смазанное маслом, и поверх него – фетр или войлок. Концы наждачного полотна и фетра зажимают между фланцами полухомутов так, чтобы для их вращения не требовалось больших усилий. Шлифовку производят вращением указанного приспособления от руки.

При шлифовке шеек вала наждачное полотно меняют через каждые 15 – 20 минут, а положение ротора изменяют каждый час поворотом его вокруг оси на 90, 180, 270° и так далее.

При полировке шеек вала применяют то же приспособление. Для полировки к наждачному полотну, смазанному маслом, добавляют мел. Полировать можно также пастой ГОИ. При этом вместо наждачного полотна применяют прессшпан или кожу, на которые наносят пасту ГОИ, разведенную керосином. После шлифовки и полировки шейки вала промывают керосином и вытирают насухо.

Возможные проблемы коленвала и их решение

Хотя коленвал изготавливается из прочного металла, из-за постоянных нагрузок он может выйти из строя. Данная деталь испытывает механические нагрузки от поршневой группы (порой давление на один кривошип может достигать десяти тонн). Помимо этого во время работы мотора температура внутри него поднимается до нескольких сотен градусов.

Вот некоторые причины поломок составной части кривошипно-шатунного механизма.

Задиры шатунных шеек кривошипа

Износ шатунных шеек – распространенная неисправность, так как в этом узле образуется сила трения при большом давлении. В результате таких нагрузок на металле появляются выработки, которые затрудняют свободный ход подшипников. Из-за этого коленвал неравномерно нагревается и впоследствии может деформироваться.

Игнорирование данной проблемы чревато не только сильными вибрациями в моторе. Перегрев механизма приводит к его разрушению и по цепной реакции – всего двигателя.

Проблема устраняется путем шлифовки шатунных шеек. При этом их диаметр уменьшается. Чтобы размер этих элементов был одинаковым на всех кривошипах, данную процедуру следует выполнять исключительно на профессиональных токарных станках.

Так как после процедуры технические зазоры детали становятся больше, после обработки на них устанавливается специальный вкладыш, компенсирующий образовавшееся пространство.

Задиры появляются из-за низкого уровня масла в картере двигателя. Также на возникновение неисправности влияет качество смазки. Если не менять масло вовремя, оно загустевает, от чего масляный насос не способен создать нужное давление в системе. Своевременное ТО позволит кривошипно-шатунному механизму работать длительный срок.

Срез шпонки кривошипа

Шпонка кривошипного механизма позволяет передать крутящий момент с вала на приводной шкив. Эти два элемента оснащены пазами, в которые вставляется специальный клин. Из-за некачественного материала и большой нагрузки эту деталь в редких случаях может обрезать (например, при заклинивании двигателя).

Если пазы шкива и КШМ не разбиты, то достаточно просто заменить эту шпонку. В старых моторах такая процедура может не принести желаемого результата из-за люфта на соединении. Поэтому единственным выходом из ситуации будет замена этих деталей на новые.

Износ отверстий фланца

На хвостовике коленчатого вала закреплен фланец с несколькими отверстиями для подсоединения маховика. Со временем эти гнезда могут разбиваться. Такие неисправности относятся к категории усталостного износа.

В результате работы механизма под большими нагрузками в металлических деталях образуются микротрещины, из-за которых образуются одиночные или групповые углубления на соединениях.

Неисправность устраняется путем рассверливания отверстий под больший диаметр болтов. Эту манипуляцию следует выполнить как с фланцем, так и с маховиком.

Течь из-под сальника

На коренных шейках вала устанавливается два сальника (по одному с каждой стороны). Они предотвращают вытекание масла из-под коренных подшипников. Если смазка попадает на приводные ремни газораспределительного механизма, это значительно снижает их ресурс.

Течь сальников может появиться по следующим причинам.

- Вибрации коленчатого вала. В этом случае изнашивается внутренняя часть сальника, и она неплотно прилегает к шейке.

- Длительный простой на морозе. Если машина долго стоит на улице, сальник пересыхает и теряет свою эластичность. А из-за мороза он дубеет.

- Качество материала. Бюджетные детали всегда имеют низкий рабочий ресурс.

- Ошибка в установке. Большинство механиков производят монтаж при помощи молоточка, аккуратно набивая сальник на вал. Чтобы деталь функционировала дольше, производитель рекомендует использовать предназначенный для данной процедуры инструмент (оправка для подшипников и сальников).

Чаще всего сальники изнашиваются одновременно. Однако если возникла необходимость в замене только одного – следует поменять и второй.

Предварительная проверка линии совпадения валов

| Рисунок 5. Схема предварительной проверки совпадений линий валов по полумуфтам |

Перед сопряжением валов проверяют радиальное и осевое биение валов и насаженных на них полумуфт. Совпадение линии валов предварительно проверяют по полумуфтам при помощи щупа и линейки. Линейку 1 накладывают на обод одной из полумуфт 2 (рисунок 5) и щупом замеряют радиальный (боковой) зазор a и осевой (угловой) зазор b. Такой замер производят в четырех местах по концам двух взаимно перпендикулярных диаметров полумуфты. При правильном взаимном расположении валов радиальные (боковые) зазоры a (при одинаковых диаметрах полумуфт) должны равняться нулю, а угловые зазоры в должны быть равны между собой и отличаться не более чем на 0,01 мм на каждые 100 мм диаметра вала.

Устройство КШМ

Кривошипно-шатунный механизм двигателя состоит из трех основных деталей:

- Цилиндро-поршневая группа (ЦПГ).

- Шатун.

- Коленчатый вал.

Все эти компоненты размещаются в блоке цилиндров.

Назначение ЦПГ — преобразование выделяемой при горении энергии в механическое действие – поступательное движение. Состоит ЦПГ из гильзы – неподвижной детали, посаженной в блок в блок цилиндров, и поршня, который перемещается внутри этой гильзы.

После подачи внутрь гильзы топливовоздушной смеси, она воспламеняется (от внешнего источника в бензиновых моторах и за счет высокого давления в дизелях). Воспламенение сопровождается сильным повышением давления внутри гильзы. А поскольку поршень это подвижный элемент, то возникшее давление приводит к его перемещению (по сути, газы выталкивают его из гильзы). Получается, что выделяемая при горение энергия преобразуется в поступательное движение поршня.

Для нормального сгорания смеси должны создаваться определенные условия – максимально возможная герметичность пространства перед поршнем, именуемое камерой сгорания (где происходит горение), источник воспламенения (в бензиновых моторах), подача горючей смеси и отвод продуктов горения.

Герметичность пространства обеспечивается головкой блока, которая закрывает один торец гильзы и поршневыми кольцами, посаженными на поршень. Эти кольца тоже относятся к деталям ЦПГ.

Шатун

Следующий компонент КШМ – шатун. Он предназначен для связки поршня ЦПГ и коленчатого вала и передает механических действий между ними.

Шатун представляет собой шток двутавровой формы поперечного сечения, что обеспечивает детали высокую устойчивость на изгиб. На концах штока имеются головки, благодаря которым шатун соединяется с поршнем и коленчатым валом.

По сути, головки шатуна представляют собой проушины, через которые проходят валы обеспечивающие шарнирное (подвижное) соединение всех деталей. В месте соединения шатуна с поршнем, в качестве вала выступает поршневой палец (относится к ЦПГ), который проходит через бобышки поршня и головку шатуна. Поскольку поршневой палец извлекается, то верхняя головка шатуна – неразъемная.

В месте соединения шатуна с коленвалом, в качестве вала выступают шатунные шейки последнего. Нижняя головка имеет разъемную конструкцию, что и позволяет закреплять шатун на коленчатом валу (снимаемая часть называется крышкой).

Коленчатый вал

Назначение коленчатого вала — это обеспечение второго этапа преобразования энергии. Коленвал превращает поступательное движение поршня в свое вращение. Этот элемент кривошипно-шатунного механизма имеет сложную геометрию.

Состоит коленвал из шеек – коротких цилиндрических валов, соединенных в единую конструкцию. В коленвале используется два типа шеек – коренные и шатунные. Первые расположены на одной оси, они являются опорными и предназначены для подвижного закрепления коленчатого вала в блоке цилиндров.

В блоке цилиндров коленчатый вал фиксируется специальными крышками. Для снижения трения в местах соединения коренных шеек с блоком цилиндров и шатунных с шатуном, используются подшипники трения.

Шатунные шейки расположены на определенном боковом удалении от коренных и к ним нижней головкой крепится шатун.

Коренные и шатунные шейки между собой соединяются щеками. В коленчатых валах дизелей к щекам дополнительно крепятся противовесы, предназначенные для снижения колебательных движений вала.

Шатунные шейки вместе с щеками образуют так называемый кривошип, имеющий П-образную форму, который и преобразует поступательного движения во вращение коленчатого вала. За счет удаленного расположения шатунных шеек при вращении вала они движутся по кругу, а коренные — вращаются относительно своей оси.

Количество шатунных шеек соответствует количеству цилиндров мотора, коренных же всегда на одну больше, что обеспечивает каждому кривошипу две опорных точки.

На одном из концов коленчатого вала имеется фланец для крепления маховика – массивного элемента в виде диска. Основное его назначение: накапливание кинетической энергии за счет которой осуществляется обратная работа механизма – преобразование вращения в движение поршня. На втором конце вала расположены посадочные места под шестерни привода других систем и механизмов, а также отверстие для фиксации шкива привода навесного оборудования мотора.